- Catalogues

- Evident - Olympus Scientific Solutions

- Système d’inspection de soudures longitudinales à l’arc submergé (LSAW)

Système d’inspection de soudures longitudinales à l’arc submergé (LSAW)

1 /2Pages

Système d’inspection de soudures longitudinales à l’arc submergé (LSAW)

1 /2Pages

Extraits du catalogue

Système d’inspection de soudures longitudinales à l’arc submergé (LSAW) On fabrique les tubes soudés longitudinalement à l’arc submergé (LSAW) en pliant et en moulant une plaque d’acier, puis en joignant les bords au moyen d’une soudure à l’arc submergé double face. Le processus LSAW apporte aux tubes d’acier une ductilité, une uniformité, une plasticité, une résistance de soudure et une étanchéité remarquables. Les tubes LSAW sont le plus souvent utilisés dans l’industrie pétrolière et gazière afin que les pipelines soient efficaces dans le transport des hydrocarbures sur de longues distances. Le système LSAW d’Olympus est conçu pour respecter les normes internationales régissant l’inspection de la fabrication de tuyaux. Il inspecte la totalité du volume des soudures ainsi que la zone affectée thermiquement sur les tuyaux d’un diamètre extérieur allant de 304,8 mm à 2032 mm. Voici les défauts pouvant être détectés : • Fissures longitudinales et transversales (jusqu’à 3 mm de chaque côté, à l’intérieur et à l’extérieur du tuyau) • Manque de fusion, manque de pénétration, et pénétrateurs selon l’épaisseur de paroi (norme DEP*) • Défauts de lamination dans la zone affectée thermiquement (jusqu’à 75 mm de chaque côté de la soudure) Le système LSAW d’Olympus est une solution hautement performante pour l’inspection de tubes et de soudures. Des sondes à ultrasons multiéléments sont intégrées à des systèmes de contrôle entièrement automatisés, et le tout répond aux exigences les plus strictes en matière d’inspection du volume des soudures. Conçu pour être facile à utiliser, le système LSAW aide les fabricants à garantir la qualité de leurs tubes soudés longitudinalement à l’arc submergé. Cette solution peut être adaptée pour répondre aux divers besoins des fabricants de matériel

Ouvrir le catalogue en page 1Voici les avantages qu’apporte aux fabricants l’intégration du système d’inspection LSAW dans leur processus de contrôle de la qualité : • Réduction au minimum de la dépendance aux compétences de l’opérateur grâce à l’étalonnage automatique du système • Détection des défauts à la vitesse normale de production grâce aux vérifications d’étalonnage régulières • Limitation des dimensions hors-tout de la tête d’inspection par la combinaison de multiples groupes d’inspection dans la même sonde multiélément • Optimisation de la détection grâce à la visualisation du balayage 2D • Réduction du temps...

Ouvrir le catalogue en page 2Tous les catalogues et fiches techniques (PDF) Evident - Olympus Scientific Solutions

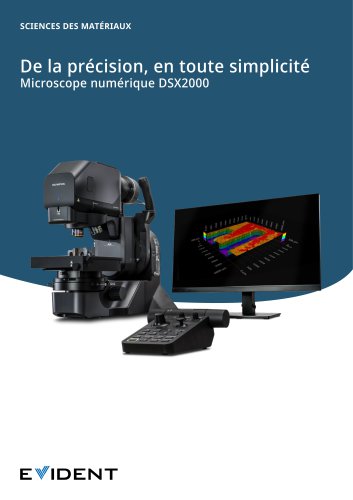

- DSX2000 Digital Microscope

20 Pages

- 27MG

4 Pages

- OmniScan® X3 64

1 Page

- IPLEX GX/GT

8 Pages

- IPLEX NX

12 Pages

- MXPLFLN Series

2 Pages

- LC35

4 Pages

- DP28

8 Pages

- GX53 Brochure

20 Pages

- BXC Series Brochure

4 Pages

- BX53M - BXFM Brochure

28 Pages

- CIX100

16 Pages

- NORTEC 600

7 Pages

- OmniScan X3 64 Brochure

8 Pages

- OmniScan® X3 Brochure

8 Pages

- Camera Overview

8 Pages

- DSX1000 Brochure

40 Pages

- 72DL PLUS

8 Pages

- Industrial Scanners brochure

36 Pages

- Vanta GX Brochure

4 Pages

- IPLEX G LITE-W brochure

4 Pages

- PRECiV 1.2 Brochure

20 Pages

- SZX-AR1

12 Pages

- BondMaster 600

8 Pages

- EdgeFORM™

2 Pages

- OmniScan MX

12 Pages

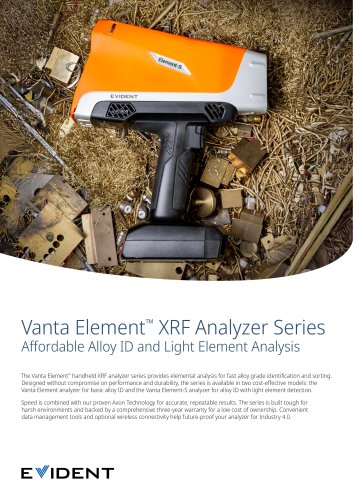

- VANTA Element Brochure

8 Pages

- VANTA Element Specifications

2 Pages

- OmniScan X4

8 Pages

- 39DL PLUS

12 Pages

- COBRA® Manual Weld Scanner

2 Pages

- Rotating Billet Inspection

5 Pages

- Phased Array Probes and Wedges

17 Pages

- Spotweld Transducers

2 Pages

- 72DL PLUS™

8 Pages

- Magna-Mike™ 8600

4 Pages

- DC1–DC5

5 Pages

- 45MG

12 Pages

- 35 RDC

2 Pages

- OmniScan MX ECA

2 Pages

- NORTEC™ Scanners

2 Pages

- IPLEX Long Scope

4 Pages

- RVI General Overview

12 Pages

- IPLEX TX

4 Pages

- IPLEX G Lite

8 Pages

- IPLEX GAir

8 Pages

- Microscope Component Solutions

12 Pages

- OLYMPUS Stream

16 Pages

- DP74

8 Pages

- SZX7

16 Pages

- SZ61 SZ51 Brochure

24 Pages

- SZX16 - SZX10

24 Pages

- MX63/MX63L

20 Pages

- STM7 Series

24 Pages

- LEXT OLS5000

42 Pages

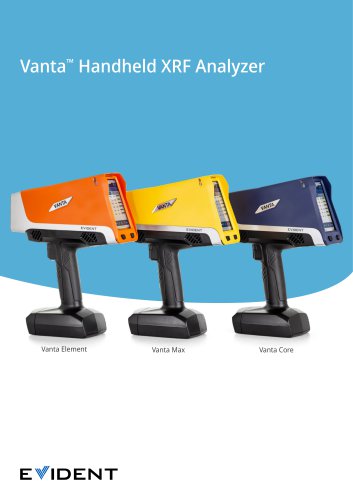

- Vanta Overview

8 Pages

- Vanta™ Handheld XRF Analyzer

8 Pages

- Vanta™ iX Systems

4 Pages

- Vanta™ iX Brochure

4 Pages

- EX Series Instruments

4 Pages

- OpenView SDK

3 Pages

- Mini_Wheel_Encoder

2 Pages

- Système de caméra numérique

- Imageur visible

- Module caméra CMOS

- Logiciel d'automatisation

- Caméra vidéo couleur

- Logiciel d'analyse

- Microscope EVIDENT

- Module caméra USB

- Logiciel de commande

- Microscope optique EVIDENT

- Solution logicielle industrielle

- Logiciel de mesure

- Module caméra HD

- Imageur d'inspection

- Microscope de laboratoire

- Logiciel de qualité

- Système de caméra USB 3.0

- Module caméra de laboratoire

- Microscope d'inspection EVIDENT

- Logiciel de reporting